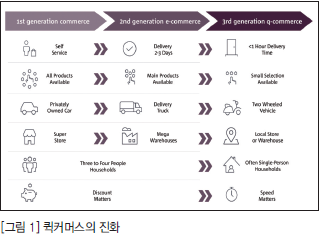

퀵커머스(Quick Commerce)는 ‘배달의 민족’이 B마트 서비스를 제공하며 국내에 알려지기 시작했다. 퀵커머스는 소비자가 상품을 주문하면 30분~1시간 이내에 상품을 배송하는 “즉시 배송 서비스”로, 1~2인 가구의 증가, 사회적 거리두기 시행, 가격보다는 편리성에 가치를 두는 소비자의 구매 패턴 변화 등으로 인해 시장이 급성장하고 있다. 딜리버리 히어로에 따르면 국내 퀵커머스 시장은 2025년에는 약 5조 원 대로 성장할 전망이다. 퀵커머스는 [그림 1]과 같이 배송 시간, 주문 단위, 배송 수단, 거점 위치 등을 차별화하며, 3세대 커머스로 진화하였다. 빠른 배송도 놀랍지만 이와 같은 즉시 배송 서비스가 가능한 것은 도심 내에 있는 마이크로 풀필먼트 센터(MFC, Micro Fulfillment Center), AI/빅데이터 기반의 수요 예측, 최적화 기반의 배송 시스템으로 구성된 물류 시스템이 있기 때문이다.

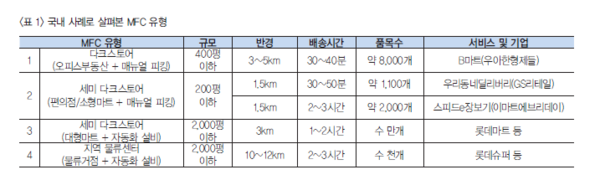

MFC는 도심형 소형 물류센터로, 보관, 피킹, 포장, 출하, 배송까지 일련의 물류 프로세스를 수행하며 주문을 이행한다. 지리적 장점과 물류 이행의 결합으로 신속한 배송 서비스가 가능하다. 최근에는 유통 대기업도 기존 매장을 배송 거점으로 활용하거나, 새로운 지역에 MFC를 구축하며 시장 경쟁이 더욱 치열해지고 있다. 3시간 이내 배송 서비스를 제공하는 국내 MFC 사례를 살펴보면 4가지 유형으로 구분된다. 각 유형의 특징은 <표 1>과 같다. MFC의 자동화 설비 도입과 운영 프로세스는 주문 수, 상품 종류, 보관 면적, 배송 유형, 배송 시간 등을 종합적으로 고려하여 설계된다. 국내 사례를 중심으로 MFC 유형별로 물류설비와 운영 프로세스를 살펴보자.

<표 1>의 유형 (1)~(2)는 선반랙, 쇼케이스 등에 상품을 보관하며, 실시간 주문에 대응한다. 주문이 접수되면 작업자(Picker)가 주문 별로 피킹하는 개별주문 피킹 방식(Single Order Picking)으로 주문을 이행한다. 유형 (1)과 (2)의 차이는 유형 (1)은 플랫폼 회사가 퀵커머스를 위해 다크스토어(Dark Store) 형태로 MFC를 출점하였다면, 유형 (2)는 기존 오프라인 매장에 배달 플랫폼 기업과 협업하여 오프라인 매장을 배송 거점으로 활용한다.

유형 (3)과 (4)는 오토스토어(Autostore), 선반 랙(Shelf Rack), 풋월(Putwall), 피킹 및 분류 작업장(Work Station) 등 다양한 물류설비를 컨베이어벨트로 연결하여, “Pick-to-Tote” 또는 “Batch Pick-to-Putwall” 방식으로 풀필먼트 서비스를 제공한다. “Pick-to-Tote” 방식은 주문과 1:1로 매핑한 토트(Tote)에 해당 주문의 상품들을 담아 주문을 완성하고, “Batch Pick-to-Putwall”은 여러 주문의 상품을 동시에 배치 단위로 피킹하고 분류 작업장(Work Station)에서 주문과 1:1로 매핑한 셀(Cell) 또는 토트(Tote)에 상품을 분류하여 주문을 완성한다. 30분 배송 서비스는 주문이 완성되면 즉시 배송하고, 2~3시간 배송 서비스는 배송 차량 스케줄에 맞춰 고객에게 배송한다.

앞에서 언급했듯이 최근 다수의 유통 기업, 플랫폼 기업이 독자적으로 또는 협업 형태로 퀵커머스 시장에 뛰어들면서 출혈 경쟁이 더욱 심해지고 있다. 또한, 퀵커머스 사업의 고비용 구조로 인해 퀵커머스 시장에 진출한 많은 기업이 운영 적자를 경험하고 있다. 퀵커머스 기업은 비용 절감을 위해 운영 효율화 방안 마련에 고심하고 있기에 본고에서는 MFC 운영 효율화 방안에 대해 살펴보기로 한다.

1. 상품 배치의 최적화

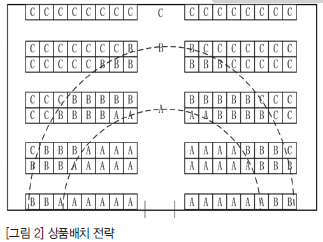

물류센터 내부에서 발생하는 가장 비생산적 요소는 피커(Picker)의 이동 시간이다. 피커의 이동 시간은 상품 배치와 밀접한 관계가 있다. 이동 시간을 줄이기 위한 전통적인 상품 배치 방법은 [그림 2]와 같이 입구/출구를 중심으로 ABC 등급 기준에 의해 상품을 배치하는 것이다. 회전율이 높은 상품의 피킹을 위한 이동 거리를 줄여 운영 효율화를 추구한다. 최근에는 보관 로케이션의 구역/랙/단 등을 입체적으로 관리하기 위해 3D Layout을 기반으로 상품 배치와 재고 관리를 수행한다.

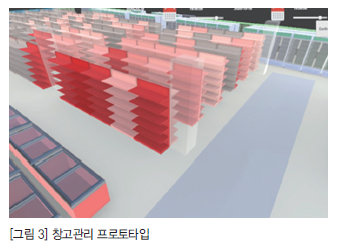

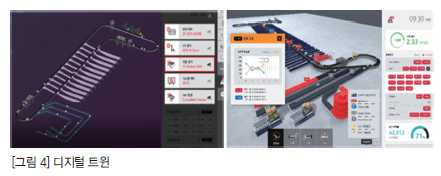

[그림 3]은 LG CNS 스마트물류사업부에서 퀵커머스 기업 A사를 대상으로 개발한 3D 레이아웃 기반 창고관리 프로토타입이다. 상품 회전율을 기반으로 색상을 달리하여 상품 배치의 효율을 직관적으로 확인이 가능하며, AI기반 수요예측과 상품 발주 최적화의 연계를 통해 미래 수요에 대한 효율적 대응과 재고 비용 절감이 가능하게 하였다. 자동분류기 및 합포 설비를 도입한 메가 물류센터는 디지털 트윈 기술을 적용하여 누구나 쉽게 모니터링할 수 있도록 솔루션 구현이 가능하다. [그림 4]는 LG CNS가 구현한 디지털 트윈의 모습이다.

상품 배치는 도입한 피킹 시스템 및 전략에 따라 고려해야 하는 요인이 다르다. 개별 주문 피킹을 적용하는 기업이 상품 재배치를 자주 수행하면 현재의 상품 배치에 익숙한 피커의 작업 효율성을 떨어뜨릴 수 있다. 대형 물류센터에서는 함께 잘 팔리는 상품이라고 할지라도 육안으로 구분하기 어려운 상품을 인근 지역에 함께 보관하면 총량 피킹 과정에서 동일한 토트에 함께 담길 확률이 높아지고, 이는 분류 작업장에서 작업자의 상품 분류를 지연시켜 설비의 효율을 떨어뜨리게 된다. 이는 피킹의 생산성은 올렸지만 분류 작업에서 비효율이 발생하여 전체 최적화 관점에서 효율적인 운영이라고 할 수 없다. 상품배치는 데이터 및 프로세스 분석 과정을 거쳐 피킹 거리, 주문이행 시간, 주문 대기시간 등을 전체 생산성 향상 관점에서 분석해야 한다.

2. 배치 피킹의 최적화

배치 단위의 생성은 주문 대응 시간에 따라 온라인 배치(Online Batch)와 오프라인 배치(Offline Batch)로 구분된다. 온라인 배치는 퀵커머스와 같이 실시간 주문에 신속하게 대응하는 것에 목적을 두고 피킹 단위를 생성하고, 오프라인 배치는 입수된 주문을 몇 시간 이후 또는 다음날 등 일정 시간 이후에 출고할 수 있는 환경에서 피킹 작업의 효율을 높이기 위해 대규모의 주문을 피킹 단위로 생성한다. 온라인 배치는 신속한 주문 대응이 중요하므로 대부분의 기업이 FCFS(First Come First Serve) 전략을 응용하여 배치 전략을 수립한다.

오프라인 배치는 보관 구역에서 피킹 생산성을 극대화하기 위해 유사도(Similarity) 분석, 클러스터링(Clustering) 기법 등을 활용한다. 이 방법은 상품 배치 전략과 분류 작업 관점에서 모두 활용할 수 있다. 상품 배치 전략은 함께 팔리는 상품을 분석하여 인근 지역에 함께 보관하는 방법이다. 분류 작업 관점에서 배치 단위를 생성할 때 함께 주문한 상품을 동시에 피킹하면 작업장에서 분류 효율이 향상해 주문이행 시간을 단축할 수 있다.

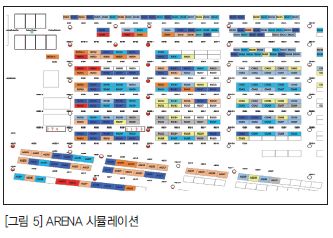

LGCNS 스마트물류사업부와 Entrue 컨설팅 최적화/AI 그룹은 퀵커머스 기업을 대상으로 배치 단위 및 오더피킹 전략 수립에 대한 컨설팅을 수행하였으며, 실시간 주문 대응을 위한 배치 운영과 새로운 오더피킹 전략을 수립하고 시뮬레이션 분석을 통해 운영 효율을 10% 이상 증가시킬 수 있는 것을 증명하였다. [그림 5]는 ARENA 시뮬레이션으로 표현한 MFC의 레이아웃이다. 피킹 인력의 투입률 감소, 주문 접수 이후 대기 시간의 감소, 피킹 완료 시간의 감소 등 다양한 생산성 지표를 비교 분석하여 효과를 검증하였다.