다양한 실험 시나리오를 손쉽게 테스트할 수 있는 환경 구축

앞서 2회에 걸쳐 Shelf Lifter AGV를 통한 자동화 도입 사례를 소개했다. 텐바이텐과 딜리셔스는 물류운영체계가 다름에도 불구하고 AGV를 통한 로봇 자동화로 물류 효율화와 비용 절감 등 다양한 효과를 보고 있다. 이번 사례는 이들과는 조금 다른 사례이다. CJ대한통운과의 협업을 통해 적용한 로봇자동화로 최적의 조합을 찾기 위한 테스트베드 협업 사례이다.

다양한 물성의 오더 자동화 테스트

CJ대한통운은 전국에 203개의 물류센터를 갖추고 식품부터 유통, 패션, 헬스케어, 화장품, 반려동물용품 등 국내 계약물류시장의 산업군별 서비스를 확대하고 있는 국내 대표적인 물류기업이다. 다양한 화주사를 대상으로 물류서비스를 제공하고 있는 CJ대한통운의 물류연구소는 3PL 및 풀필먼트 이용 고객사의 물류 특성에 따라 정확성·효율성·유연성을 테스트해 로봇을 활용한 자동화 시스템의 적합성을 검토하고자 했다. 해당 시스템이 어떤 물성에서 어떻게 활용되었을 때 가장 효과를 볼 수 있는지 사전에 검증하고 실제 시스템을 적용했을 때 리스크를 얼마만큼 최소화할 수 있는지를 확인하는 것이 목적이다. 이에 Studio 3S는 스마트물류센터에 적합한 높은 층고 활용과 재고 보관 밀도를 높일 수 있는 GTP 시스템을 갖춘 ACR(자율케이스 핸들링로봇)을 동탄 TES Innovation Lab에서 테스트하게 되었다.

다양한 실험 시나리오 환경 구축

ACR 기반의 GTP 시스템을 적용한 이유는 저장의 효율성을 가장 높일 수 있는 물류에 최적화된 로봇이며 높은 층고 활용과 재고의 보관 밀도를 높일 수 있기 때문이다. CJ대한통운에 적용한 주요 핵심은 아래와 같다.

1. 시뮬레이션 테스트

시뮬레이션은 시험 투입과 산출 구조 방식으로 의사 결정에 변수가 될 수 있는 물리적인 특성, 주문의 특성, 운영에 대한 특성 등을 고려하여 시뮬레이션 테스트를 진행한다. 이를 통해 나온 시스템 성능 결과에 대한 반응 변수들을 평가 및 검증 테스트를 거쳐 개선 사항에 반영하는 구조이다. 즉 다양한 물성의 오더 테스트를 통해 계약 물류 주체들의 오더별 성격을 사전에 예측할 수 있다.

2. 높은 저장 밀도

Studio 3S는 4.7m 높이의 보관 Rack의 활용도를 높이고 ACR이 안정적으로 주행하기 위해 Rack 사이의 간격을 최소한으로 설정 및 설계하였으며 정해진 공간 내의 보관 밀도를 높였다.

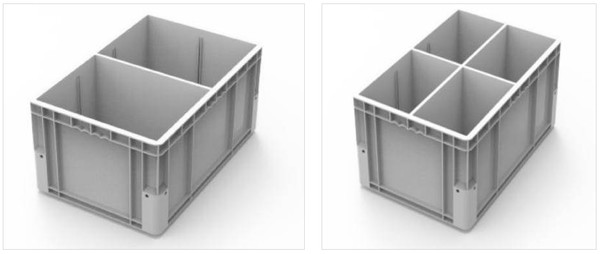

3. 유연한 저장 도트

Tote Box 내부에 가공된 Hole과 추가 Divider를 활용하여 상황에 맞는 구성을 손쉽게 칸 조절할 수 있도록 유연성을 제공했으며 소형의 다양한 SKU를 하나의 Tote에서 보관 및 관리가 용이할 수 있도록 했다. 따라서 많은 SKU를 보관할 수 있다.

4. Work Station & Picking Station

GTP 시스템 기반으로 이루어진 Work Station은 시스템 전체의 생산성을 결정짓는 가장 중요한 구간이라 볼 수 있다. CJ대한통운에 적용된 Work Station은 효율을 극대화할 수 있도록 다중 일괄 처리가 가능한 Work Station을 도입했다. 이 Work Station은 ACR 로봇과 도킹하고 컨베이어와 협업하여 Loading, Unloading을 포함한 모든 프로세스를 자동화한다. 또한 6개의 Box를 한 번에 Loading하고 Unloading 하는데 3~5초만 소요되어 ACR이 빠르게 임무를 수행하고 다른 작업에 할당될 수 있어 소요되는 로봇 수량을 줄이고 경제적인 리소스 투입이 가능하므로 작업의 효율을 크게 높여준다. Studio 3S는 Work Station의 적용뿐만 아니라 더 정교하고 효율적인 작업을 위해 Picking Station을 기구물의 형태에 따라 크게 2가지 방식인 On Conveyor 방식과 Put to Light 방식을 도입하여 사용 센터의 주문 성격에 따라 조합할 수 있도록 제공했다. 이를 통해 다양한 테스트의 적합 유무를 파악하여 가장 적합한 환경을 구축하고 효율적인 운영이 가능한지에 대한 판단을 할 수 있다.

이러한 Picking Station 도입은 작업의 효율성을 더욱 높이는 역할을 하였고 특히 Order Sequencing은 Picking Station에 공급된 SKU Tote 중에서 다음 오더에 다시 활용되는 SKU는 재입고 되지 않고 Order Sequencing Conveyor line에 투입되어 있다가 필요한 시점에 해당 Tote만 순서에 맞게 재공급되는 방식으로 환경에 따라 저장할 수 있는 최대 높이는 6.5m이다. 로봇 리소스를 절감하고 작업 Lead time을 단축할 수 있다. 또한, 작업자의 피킹 방식을 고려하여 작업 Flow에 맞는 설계는 물론, SKU 공급라인, Order 처리라인, 바코드 위치 및 역할 등 작업이 이루어지는 공간의 인체공학적인 설계를 통해 작업자의 동작 및 동선을 최소화하여 피로도를 줄여 주며 불필요한 시간을 단축할 수 있다. 그러므로 오류 감소와 작업의 정확도 향상 등의 효율적인 작업이 가능하다.

5. Automated Reporting

성과관리가 필요한 다양한 항목들을 KPI로 설정하여 대시보드로 표현할 수 있으며, 관리하고자 하는 관점별로 Report를 자동 생성하여 실험 시나리오별, 조건별 비교·평가 등 효과를 즉각적으로 표시해 주며 Report를 Excel로 변환하여 다운로드할 수 있어 테스트 관리 용이성을 극대화할 수 있다.

6. 모든 운영전략의 주체 ILC

하드웨어와 소프트웨어, 기반 인프라를 모두 포함하는 Turn-Key Solution 운영 중에 소프트웨어는 ILC(통합물류관리시스템)로 모든 운영전략의 주체가 되어 통합관리해주는 시스템이다. ACR 호출, 보관위치재배치, 현재위치관리, Work Station 제어, Sequence Buffering, GTP 작업 등 모든 시나리오 테스트가 가능한 이유는 바로 ILC가 상위에서 전체를 통합하여 연동제어 및 Task 관리를 할 수 있기 때문이다. 그밖에 전체적인 시스템 흐름을 실시간 모니터링하여 물류의 혼잡, 분실 등 문제의 원인을 추적하여 낭비되는 요소를 줄여 투명한 물류관리를 실현시켜주는 역할도 수행한다. 이처럼 Studio 3S는 ACR 기반 GTP 시스템을 활용한 다양한 실험 시나리오를 통해 여러 오더의 특성과 일하는 방식을 조합하여 테스트하고 ACR의 Performance가 효과적인지 아닌지를 검증하고 판단하며 실험 시나리오별 결과의 자동 리포팅 기능을 통해 테스트의 작업 효율성 및 관리 용이성을 극대화할 수 있는 솔루션을 제공했다.

그 결과 다양한 시나리오에 대한 테스트 진행과 비교 시간을 단축하여 CJ대한통운이 수행하고 있는 계약 물류 대상별 특성에 따라 효율성과 적합성을 고려하여 사전에 물리적인 환경을 기반으로 검토할 수 있게 됐다. 더불어 꾸준한 테스트는 자동화를 통한 입출고 생산성을 1시간에 330개의 재고보관 Tote 박스를 출고하고 재입고 시킬 수 있는 효율성을 증명했다. 기존 Manual 방식 대비 피킹 생산성은 약 3배, 층고 효율은 2배를 달성했으며 앞으로도 다양한 시나리오별 실험을 통해 더욱더 개선될 것으로 예측하고 있다. 이를 토대로 계약 물류 업체의 물류 특성에 맞는 자동화 시스템을 도입할 예정이다. 끝으로 CJ대한통운은 향후 Work Station에 다관절 피킹 로봇, 운반 로봇 등 다양한 로봇을 활용하여 피킹·검품 및 이송·반송 프로세스를 연결하는 확장 방안도 모색하고 있다.