새해가 시작되었다. 물류기업들이 사업을 하는 주변 환경은 크게 좋아 보이지 않는다. 이럴 때 일수록 비용을 줄이는 노력이 필요하다. 이번 글에서는 물류센터에서 비용을 줄일 수 있는 지혜 3가지를 모았다. 이미 많은 물류센터에서 적용하고 있는 지혜이지만 제대로 적용하고 있는지 한번 점검하여 볼 것을 권한다.

① 재고배치 (Inventory slotting or profiling)

재고를 물류센터에 보관할 때 재고배치를 잘 하여야 이동거리를 최소화하여 입고작업이나 피킹 작업의 생산성을 높일 수 있다. 통상 재고의 출하빈도, 품목의 특성 및 안전관계를 고려하여 재고를 배치하게 된다. 재고배치를 관리하는 방법은 Excel을 이용하는 수작업 방법과 WMS나 ERP 프로그램을 이용하여 방법이 있다. 어떤 방법을 이용하든 재고배치의 원칙을 지켜야 생산성을 높이고 사고를 예방할 수 있다. 다음은 재고배치 방법의 규칙(slotting rules)이다.

첫째, 출하빈도가 높은 품목은 선적도크와 통로에 가깝게, 파렛트 랙의 경우 하단에 위치한다. 반면 출하빈도가 낮은 품목은 선적도크와 통로에서 먼 곳에, 파렛트 랙의 경우 상단에 위치한다.

둘째, 피킹 장소에서는 크고 무거운 상자는 피킹 시작 장소에 위치한다. 그리하여 피킹 카트 하단에 적재되게 한다.

셋째, carousel을 사용하는 경우 균형을 이루도록 출하빈도가 높은 품목을 carousel 중앙선반에 위치한다.

넷째, 출하빈도가 높은 품목은 carton flow rack에 보관하고, 특히 출하빈도가 가장 높은 품목은 랙의 중앙 높이에 위치한다.

다섯째, 출하빈도가 낮은 품목은 선반에 보관하고 그중 회전빈도가 높은 품목은 이동컨베이어 가까이 위치한다.

여섯째, 같은 규격의 볼트와 너츠와 같이 판매가 동시에 이루어지는 품목들은 같은 장소에 보관하여 이동거리를 최소화한다.

일곱째, 안전을 고려하여 출하빈도가 높은 품목은 피킹 작업자의 허리에서 어깨높이에 보관한다.

여덟째, 출하빈도가 높은 품목은 통로 근처에 배치할 뿐 아니라 여러 장소에 배치하여 이동거리를 최소화한다.

아홉째, 유통물류센터의 경우 상품군별로 보관한다.

효과적인 재고배치를 위해 다음 정보가 필요하다.

- 품목 규격 (가로, 세로, 높이 및 중량)

- 포장 규격 (가로, 세로, 높이 및 중량)

- 파렛트 규격

- 공급업체 명

- 상품군

- 보관 특별 조건

- 최대 적재 높이

- 연관 품목 명

- 혼란 품목 여부

이들 정보를 바탕으로 랙 번호, 랙 규격, 랙 보관 capa, 적정 하역장비, 피킹 통로, 품목군 등을 결정한다. 그리고 재고배치는 한번 배치되면 그대로 작업하는 것이 아니라 주기적으로 재배치하여 작업효율을 높이도록 하여야 한다.

② 인력 소요계획

물류센터에서 인건비는 가장 중요한 비용요소이다. 따라서 적정인원을 계산하고 적정인원을 배치하는 일이 중요하다. 인력소요계획을 작성하는 방법 역시 WMS를 통하여 지원되기도 한다. 그러나 물류관리자들은 그 기본 원리를 파악할 필요가 있어 그 지혜를 알아본다.

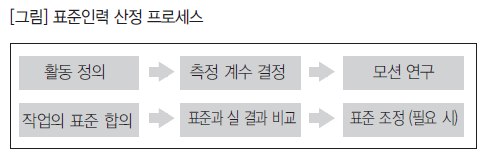

먼저 표준인력산정 프로세스를 보면 다음과 같다.

물류센터에서 수행하여야 하는 활동을 정의하고 그 활동을 측정하는 단위를 결정한 후 모션 연구를 통해 활동별 소요 시간을 산출한다. 산출된 결과 값을 가지고 이해당사자인 작업자들과 논의하여 표준작업시간에 대해 합의한다. 그리고 실행하여 본 후 필요하면 표준작업시간을 조정한다.(그림 참고)

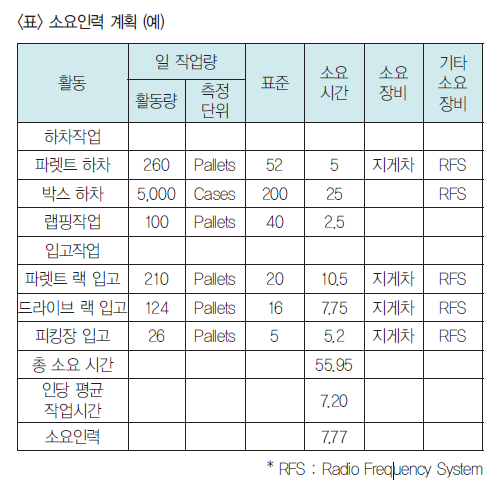

활동별 표준작업시간이 책정되면 이를 바탕으로 물류센터의 작업량에 따라 소요인력을 결정한다.(표 참고)

<표>에서 작업량은 고객 주문이 마감됨에 따라 자동 계산된다. 표준작업시간은 표준인력 산정프로세스에 따라 합의 된 값이므로 이에 따라 작업소요시간을 산정할 수 있다. 사례에서는 총 작업소요시간이 55.95시간이고 1인당 평균 일 7.20시간 일함으로 7.77명이 필요하다. 이를 바탕으로 물류센터 관리자는 8명의 작업자를 하차 및 입고 작업에 투입할 것이다. 물류센터 관리자는 표준작업시간을 경쟁사와 비교하고 또 과거 자료와 비교하여 생산성 향상에 노력을 경주하는 한편 작업자들과 소통하여 생산성 향상에 따른 불만을 해소하는 노력을 하여야 한다.

③ 작업 상호 배치 (Task interleaving)

물류센터에서 이동거리를 최소화하는 것은 효율을 높이고 생산성을 향상시키는 첩경이다. 이를 위해 재고를 ABC분류하여 A품목 재고는 출입구 근처에 배치하는 등 필요한 조치를 취한다. 물류센터에서 이동거리를 최소화하는 또 다른 지혜 중 하나가 작업 상호배치로 이중사이클링(dual cycling)이라고도 한다. 작업 상호배치가 되는 경우 30% 소요 장비를 감축할 수 있다. 물류센터에서 입고작업을 하는 지게차가 랙에 입고작업 후 피킹 작업장으로 이동하여 출고작업을 하는 경우 등이다.

그러기 위해서는 일정한 제약조건이 있다. 이러한 제약조건을 해결하여야 원만하게 작업 상호배치가 가능하다.

첫째, 작업에 투입되는 장비가 같은 유형의 장비이어야 한다.

둘째, 첫 번째 작업 후 다음 작업장소로 이동거리가 짧아야 한다.

셋째, 첫 번째 작업과 두 번째 작업의 물량이 균형을 이뤄야 한다.

현재와 같은 작업방식으로는 이와 같은 제약조건을 모두 충족하기는 어렵다. 따라서 프로세스 개선을 통해 제약조건을 해소하고 작업 상호배치를 강구하여 장비의 대수를 줄일 수 있다.