日히타치, 무인차·로봇·인공지능기술 등 잇달아 선보여

최근 전자상거래 시장의 확대와 고객 수요의 다양화로 인해 다품종 소량의 상품을 취급하는 물류센터가 늘고 있다. 이러한 물류센터에서는 넓은 보관창고에서 주문을 받은 상품이 있는 선반을 찾아 상품을 꺼내는 피킹작업이 주된 업무가 되고 있다. 다양한 모양과 무게의 상품을 취급해야 하기 때문에 픽업 작업은 주로 사람이 직접 하고 있다.

그러나 대부분의 물류센터가 도심이 아닌 외곽 지역에 위치해 물류센터 주변에서 노동인력을 구하기 힘든 데다가 저출산 고령화로 인해 노동인력이 점차 줄어들고 있어서 인력 부족은 갈수록 심화되고 있다.

이러한 문제들을 해결하기 위해 미국의 아마존닷컴을 비롯한 수많은 물류·유통기업들이 인력을 대체할 수 있는 로봇, 무인 운반차, 자동분류소터 등 자동화 기기의 개발과 도입에 몰두하고 있다.

일본의 히타치제작소가 지난달 4일에 상품이 담긴 선반을 운반하는 무인 운반차를, 25일에는 사람 대신 피킹작업을 하는 양팔 로봇, 이달 4일에는 빅데이터로 수요 변동을 예측해 물류 관련 업무를 지시하는 인공지능(AI)을 개발했다고 발표했다.

20일 간격으로 발표된 히타치의 최첨단 기술에 일본 물류업계는 반색을 표하고 있다. 많은 업계 관계자들은 최첨단 자동화 기술이 심각한 고령화 문제의 해결책이 될 것으로 기대하고 있다.

히타치 관계자는 “전 세계 물류 관련 로봇 시장은 1,000억엔 규모에 달한다”며 “이번에 소개한 기술들은 5년 내에 상용화할 계획이다. 우리는 다음 세대에 활약할 수 있는 로봇을 개발하기 위해 계속해서 노력할 것”이라고 밝혔다.

자기 위치 인식할 수 있는 무인 운반차…자율 주행 가능

무인 운반차가 물류센터 내부에서 이동하려면 먼저 자기 위치를 인식하고 진행 방향을 결정해야만 한다.

기존의 선반 운반형 무인 운반차는 물류센터 바닥에 약 1m 간격으로 부착된 2차원 바코드를 읽으면서 자기 위치를 인식했다.

그런데 광활한 물류센터에 수천~수만개의 마커를 부착하는 비용이 만만치 않고, 마커로 인해 주행 경로나 상품 선반의 배치가 제약을 받는 경우가 생겨 무인 운반차의 도입이 쉽지 않았다.

이에 히타치는 마커에 의존하지 않는 무인 운반차의 자율 주행을 실현하기 위해 주위 환경 변화를 실시간으로 감지해 물류센터 내의 배치도를 갱신하고, 갱신한 배치도를 바탕으로 자기 위치를 인식하는 기술을 개발했다.

히타치 관계자는 “이 기술을 탑재한 무인 운반차가 자기 위치를 인식하면서 주행하는 시뮬레이션을 실시한 결과, 평균오차 10㎜ 내외에서 자기 위치를 인식하는 것을 확인했다”며 “동사의 소형 무인 운반차 ‘Racrew’에 적용해 조만간 상용화할 것”이라고 밝혔다.

피킹작업의 자동화를 위한 자율 이동형 양팔 로봇

이번에 히타치는 주행 운반대차 위에 높이를 조절할 수 있는 승강대와 2개의 시판 산업용 팔(arm)과 그리퍼(gripper)를 탑재한 자율 이동형 양팔 로봇을 제작해 사람을 대신해 효율적인 피킹작업을 할 수 있는 로봇 제어 기술을 개발했다.

양팔은 엡손의 6축 로봇(C4-A901S)을, 흡착 그리퍼는 슈말츠의 엔드이펙터V EE시리즈(좌)와 피스코의 VPMC20BN4J(우), 두 손가락 그리퍼는 ROBOTIQ의 2-Finger 85를 사용했다.

이 로봇은 물류센터의 선반에 보관된 상품을 찾아 2개의 팔로 민첩하게 꺼낸 뒤 상자에 담는 작업을 할 수 있다. 자신의 위치와 선반의 위치 관계를 인식하고 상품에 다가가 피킹한다. 손 끝의 카메라로 상품의 정확한 위치를 측정하면서 이동하기 때문에 상품을 보관한 위치에 오차가 있어도 쉽게 대응할 수 있다.

이 양팔 로봇은 다양한 시뮬레이션을 통해 그 능력을 검증했다. 하나의 팔로 꺼낼 수 없는 상자(깊이 약 30cm, 무게 약 1kg)를 다른 팔로 지탱하면서 꺼내는 동작, 보관함 속에 들어 있는 500ml PET병 음료를 꺼내서 상자에 담는 동작, 한손으로 상자를 들고 그 상자에 다른 손으로 상품을 넣는 동작 등 사람이 할 수 있는 다양한 동작을 시험해본 결과 물류센터에서의 피킹작업에 필요한 다양한 동작을 빠르고 정확하게 실행할 수 있음을 확인했다.

히타치 관계자는 “이 로봇은 히타치물류와 공동으로 연구하고 있는 미래형 물류센터에 관한 연구 개발의 일부”라며 “앞으로 3년동안은 동사 물류부문에서 활용하고 5년 후에는 상업화할 것”이라고 말했다.

빅데이터로 수요 변화 예측해 물류작업 지시를 내리는 AI

최근 IT기술이 발달됨에 따라 다양한 업무에 IT시스템이 도입되어 업무 효율화를 도모하고 있다. 매일의 수요 변동과 그에 따른 현장 상황의 변화 등을 고려한 추가 업무의 효율화가 점차 중요해지고 있는 것이다.

히타치는 기업이 사용하는 업무시스템에 매일 축적되는 빅데이터를 통해 수요 변화와 업무 현장의 개선사항을 파악하고 적절한 업무 지시를 하는 인공지능(Artificial Intelligence, 이하 AI)을 개발했다.

또한 과거의 업무 내용이나 실적 등 빅데이터 중에 작업 내용이나 작업량, 날씨 등 당일의 업무 상황에 가까운 데이터를 찾아서 선택할 수 있기 때문에 예상치 못한 악천후나 돌발적인 수요 변동에 대해서도 적절한 업무 지시를 할 수 있다.

이와 함께 수량, 시간, 상품 코드 등의 데이터 형식을 자동판별해 매일 추가되는 데이터를 사람의 손을 거치지 않고 재빠르게 입력할 수 있어서 작업자의 의견이나 수요 변동을 매일 자동적으로 시스템에 반영할 수 있고 시기 적절하게 업무지시에 반영시킬 수 있다.

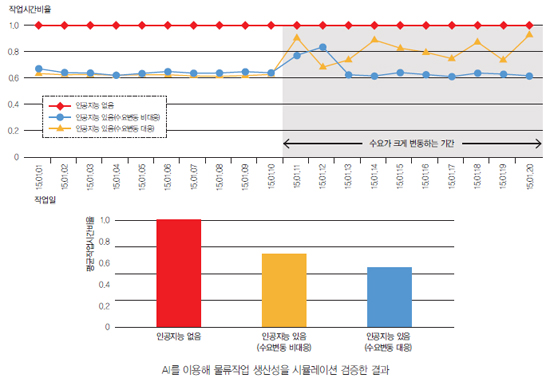

히타치 측은 AI의 효과를 확인하기 위해 물류센터 관리시스템에 적용, 피킹작업의 효율성을 측정하는 현장 검증을 실시했다. 그 결과 AI를 통해 물류업무 효율성을 8%가량 향상시킬 수 있다는 것을 확인했다.

히타치 관계자는 “앞으로 히타치는 물류분야는 물론, 금융, 교통, 제조업, 헬스케어, 공공, 유통 등 다양한 분야에 이 AI를 활용해 사회 변화에 유연하게 대응할 수 있는 업무 효율화에 공헌할 것”이라고 밝혔다.