핵심 분야 기술, 선도국 대비 5년 뒤처져

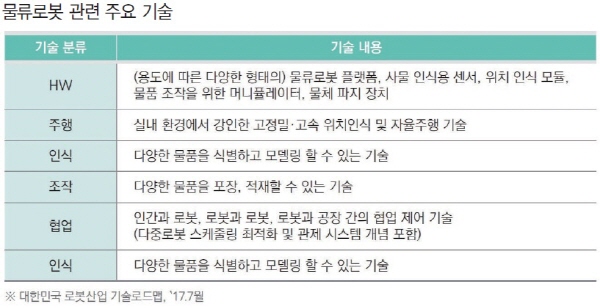

물류로봇 시스템은 기본적인 로봇기술이외에도 효율적인 물류관리를 위한 자동인식기술, 화물추적 관리시스템, 복합운송B/L, RFID, 바코드, XML 등 물류와 관련된 종합적인 기술의 이해가 필요하다. 하지만 이러한 종합적인 기술의 이해는 물론 핵심 기술 분야에 있어서도 국내 물류로봇산업은 상당히 뒤쳐져 있는 것으로 나타났다. 이번 보고서에 따르면 국내 물류로봇 기술의 경우 공장물류용 AGV에 기술개발이 집중되고 있으며 자동화 기술을 포함한 핵심 기술 분야의 기술은 선도국 대비 약 5년 정도 뒤쳐져있는 것으로 나타났다.

물류로봇 1세대는 ‘아마존 키바’

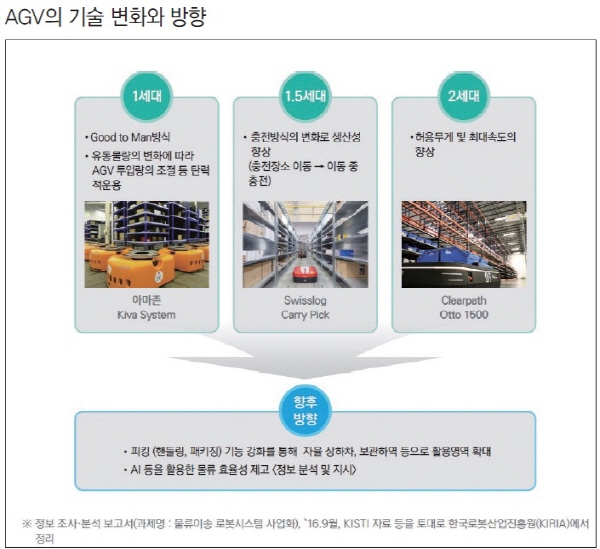

물류로봇의 대부분은 AGV의 형태를 띠고 있다. 이러한 AGV는 아마존이 키바시스템을 인수하고 자사 물류창고에 도입하면서 효율성과 유연성 측면에서 기술적인 진보를 이루었다는 평가를 받고 있다. 이러한 아마존의 키바를 일반적으로 이를 물류로봇 시스템의 1세대로 본다.

뒤를 이은 스위스의 Swisslog의 Carry Pick은 충전방식의 변화에 따라 생산성을 향상시켰는데 이를 1.5세대로 볼 수 있다. 키바는 배터리가 다되면 자동으로 충전장소로 이동, 충전이 개시되는 방식이었지만 Carry Pick은 바닥에 코일을 설치하여 이동시 충전하는 무선자기 유도 충전으로 충전시간의 공백을 줄이고 투자의 최소화에 따른 효율성을 극대화 시킨 것이 특징이다.

이후 2세대 AGV는 허용무게와 최대 속도를 향상시키면서 전단계의 한계를 극복한 형태로 나타났다. 대표적인 것이 캐나다 Clearpath의 Otto 1500이다. 이 제품은 팔렛트 크기의 물건을 최대 1.5톤 적재할 수 있으며 최대 속도에서도 초당 2m로 기존 세대(키바 1.3m/s)에 비해 속도가 상당히 빨라졌다.

로봇팔 부착하는 AGV

보고서에 따르면 AGV의 효과적인 활용을 위해 피킹, 핸들링, 패키징 기능강화와 AI를 통한 지능화 강화의 형태를 보이고 있다고 설명하고 있다. 이중 로봇팔 기술의 접목이 주목된다.

그동안 물류창고 관리에 있어서 작업자는 움직이지 않고 AGV가 물건을 이동시키는 방법을 활용하거나 AGV가 작업자를 따라다니면서 작업하는 방식이 주를 이뤄왔다. 하지만 최근에는 로봇팔(Manipulator) 기술을 AGV에 결합해 AGV가 무인으로 이동하면서 피킹이 가능하도록 하는 기술이 개발되고 있으며 중량물의 피킹, 다양한 크기의 물품 핸들링이 가능한 그리퍼(Gripper) 기술을 개발하고 있어 향후 물류분야의 무인 상하차, 보관하역 등 고난도 작업이 가능해 질 것으로 전망되고 있다.

실제로 산업용 로봇업체인 KUKA는 2014년 물류로봇업체인 Swisslog를 인수해 KUKA의 로봇팔을 AGV와 결합해 무인으로 피킹할 수 있는 기술을 개발하고 있으며 구글이 인수한 인더스트리엘퍼셉션은 다양한 크기의 상자를 수직다관절 로봇을 이용하여 무인하역을 하는 기술을 보유하고 있다. 이러한 기술의 결합과 함께 인공지능과의 결합이 활발히 진행될 것으로 전망되고 있다. AI를 활용하여 물류 관련 방대한 양의 데이터를 수입·검토하고, 운용·관리 방안을 제시함으로서 물류로봇 활용의 효율성을 제고할 것으로 보인다. 이 보고서에 따르면 아직 AI가 결합된 AGV, 물류로봇시스템은 아직 상용화 되고 있지 않지만 AI를 활용한 기술들은 현업에 조금씩 적용되고 있는 것으로 나타났다.

호주의 ICT연구 기관인 NICTA의 경우 14년 호주의 제빵업체 Tip Top Bakeries의 배송네트워크에 인공지능을 활용하여 운송료의 80%를 차지하는 배송료의 절감을 위해 이송거리 단축에 필요한 자료(비용, 가격, 유통, 고객 판매, 매출 등)을 수집·분석하여 연간 운송거리를 총 1백만 km 가량 단축시키는데 성공했다. 또한 일본의 전자업체인 히다치의 경우, 물류창고 관리에 AI를 적용하여 방대한 양의 데이터를 검토하고 가장 효율적인 지시를 하달함으로써 입고된 제품의 하역 및 적치·보관 경로를 효율적으로 운용·관리함으로써 업무효율성을 8% 개선한 것으로 나타났다고 밝혔다.

국내 물류로봇 기술의 경우 공장물류용 AGV 기술 개발에 집중되고 있지만 핵심부품 및 기술은 여전히 해외에 의존하고 있다. 국내 제조업의 경우 공장 자동화를 위해 다양한 AGV 기술을 도입하고 있지만 속도, 정확도, 안정성 향상에 무게를 둔 기술 개발이 필요한 상황이며 관련 분야를 포함해 핵심 기술은 선도국에 비해 뒤처지는 것으로 나타났다.

물류창고용 물류로봇의 경우 분류, 피킹 시스템의 지속적 개발이 요구되고, 입출고 무인화 기술, 로봇시스템의 기술, DAS(Digital assorting system) 등에 대한 기술은 진전을 보이고 있으나, 자동 Dock leveler의 경우 아직까지 많은 수준의 개발이 요구되고 있다.

현재 물류창고용 물류로봇은 전문 물류기업이 관심을 가지고 기술개발 및 사업화를 추진 중에 있다. 해외에서 사업화가 이미 진행된 자율주행, 피커 추종, 다중로봇 운영 최적화, WMS 연동 등의 기능을 가지는 물류로봇은 전문 물류기업과의 협력을 통해 현재 보유 또는 개발 중인 기술의 최적화 관점에서 사업화가 가능할 것으로 전망된다. 그러나 인공표식이 아닌 자연표식을 이용한 위치인식 및 자율주행 기술의 완성도와 가격경쟁력은 높여야 할 것으로 보인다. 중장기적인 관점에서는 24시간 무인작업이 가능한 물류로봇 기술개발이 반드시 필요하며, 이를 위해 다양한 종류와 특성을 가지는 물품을 인식하고 파지하는 기술 개발이 절대적으로 필요하다고 이 보고서는 지적하고 있다.