이번에는 창고와 관련된 지혜의 도구를 살펴본다. 요즈음은 창고는 대형화되고 있다. 대지 면적이 몇 천 평에서 몇 만 평에 이르고, 높이도 30m 이상까지 짖는 경우도 있다. 이런 대형 창고에서는 물품보관을 위해 랙이 설치된다. 랙 창고에서 적용할 수 있는 지혜 3가지를 정리한다.

① 랙 창고 위치 번호부여 방법

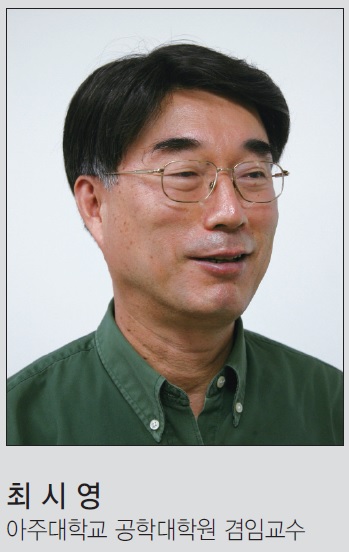

랙 창고에서 물품을 보관하는 랙의 위치를 확인하기 위해 랙에 번호를 부여한다. 공간은 가로 × 세로 × 높이의 구조를 갖고 있어 랙의 번호는 랙의 열 번호(가로), 세로, 단의 높이 순으로 표시하였다. [그림 1]을 기준으로 A0601이라는 위치가 있다면, 이는 A열(가로). 6번째(세로), 첫 단(높이)을 의미한다. [그림 1]은 피킹 건수 8건이 A06에서 시작하고 H04에서 종결하는 이동 거리를 표시하고 있다.

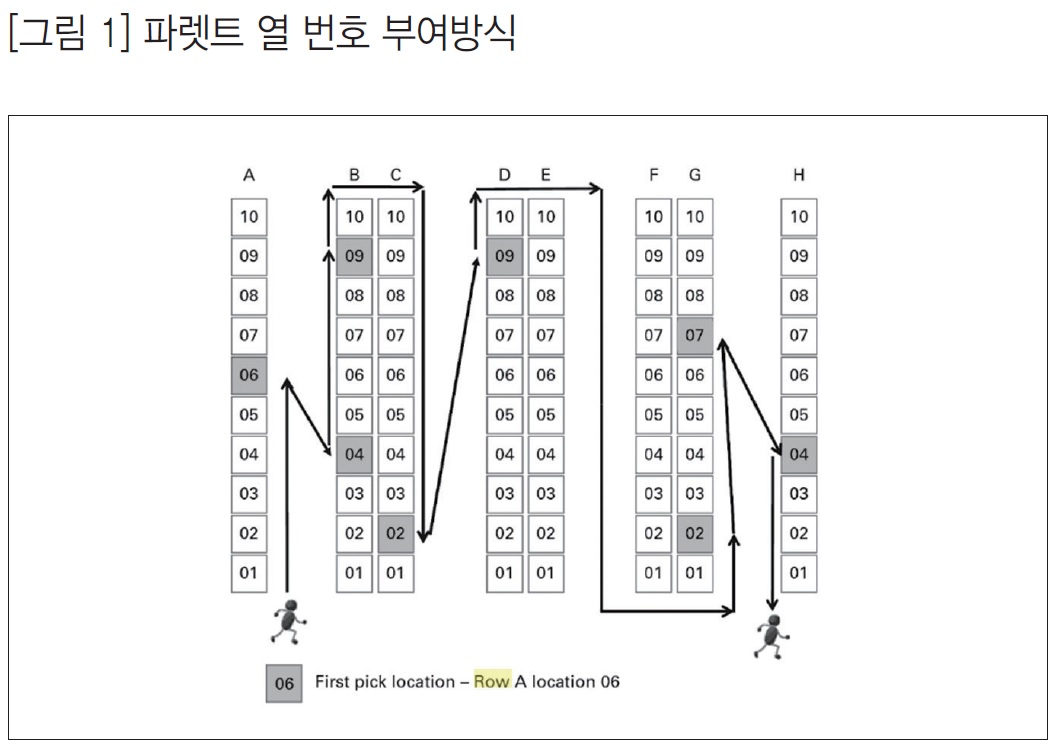

창고 운영관리자들은 피킹작업을 보다 효율적으로 수행하기 위해 이동거리를 최소화하는 궁리를 하고 지혜를 모아 [그림 2]와 같이 통로에 번호를 부여하는 방식을 고안하였다. 통로에 번호를 부여하면 같은 8건의 피킹을 하는데 걸리는 이동거리가 획기적으로 줄어든다. 같은 통로를 2번 이동하는 낭비나 같은 통로에서 뒤로 이동하는 낭비도 제거된다.

[그림 1]에서 C02 피킹 후 순서에 따라 D09로 이동하기 위해 같은 통로를 2번 이동한다. 그러나 [그림 2]에서는 B 통로를 한 번 지나간다. 또 [그림 1]에서는 A06 피킹 후 B04에서 피킹하기 위해 뒤로 이동하지만 [그림 2]에서는 그와 같은 뒷걸음이 없다.

이처럼 랙 창고에서 랙의 위치를 표시하는 방식은 피킹 효율을 위해 통로에 번호를 부여하는 방식이 더욱 효율적이다. 이미 많은 창고에서 통로에 위치 표시하는 사례가 증가하고 있다. 아직도 랙의 열에 표시하고 있다면 조정하는것이 바람직하다.

② 지게차 선정

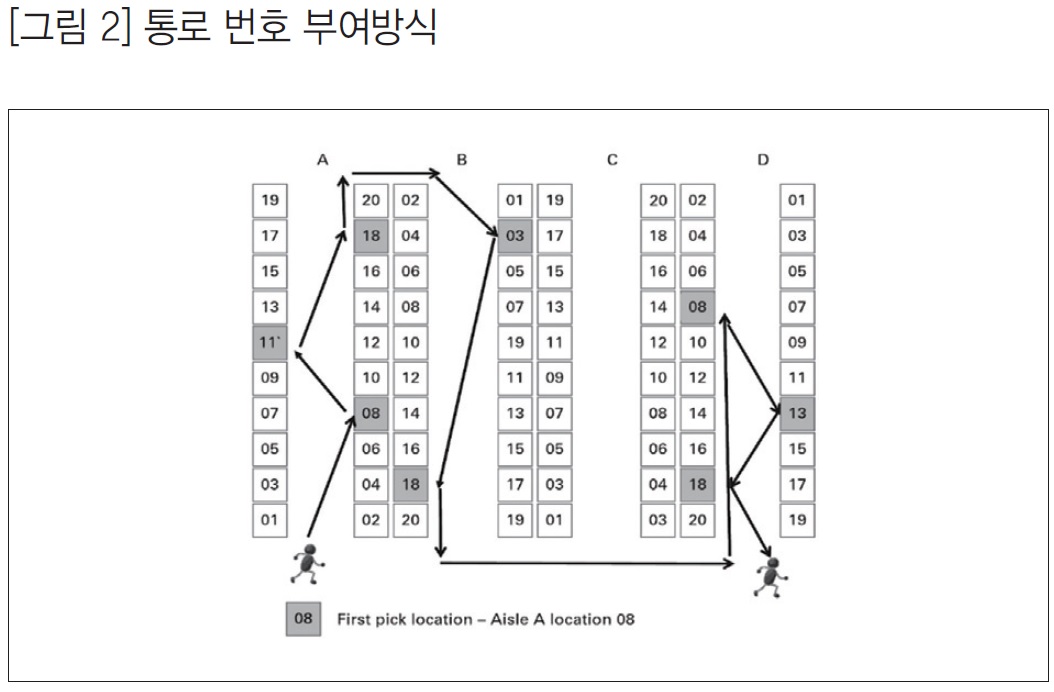

창고에서 작업을 효율적으로 수행하기 위해 지게차를 운영한다. 지게차 선정의 문제는 창고 설계부터 고민하고 결정하여야 하는 문제이다. 지게차의 형태에 따라 랙의 통로 넓이가 달라지기 때문이다. 따라서 지게차를 선정할 때에는 작업원의 안전, 운영비용 최소화, 작업시간 단축, 보관효율 극대화, 에너지 비용 감소 및 탄소배출 감축 등을 고려하여야 한다. <표 1>은 지게차의 특성을 비교한 것이다. 여기에서 제시하는 지혜는 창고가 지어진 이후 또는 창고의 내부 레이아웃이 결정된 이후에는 지게차의 종류를 결정하는 데 한계가 있다는 것이다.

③ 창고 도크 면적 적정 계산 방법

창고를 방문하여 보면 창고의 도크 면적이 부족하여 주차공간에서 작업하는 경우를 보게 된다. 또 보관 면적이 부족하여 통로에 물품을 적재하는 경우도 있다. 계획할 때보다 물량이 증가하여 그러한 경우가 발생하는 경우도 있으나 처음 설계부터 잘못되어 그 같은 일이 발생하는 경우도 있다. 다음은 도크 면적을 적정하게 계산하는 공식이다. 이를 활용하면 앞서 말한 문제발생을 줄일 수 있다.

도크면적 = 반올림{(일 평균 도착 차량 수 × 차량 당 작업 소요시간) / 근무시간} × (차량 당 파렛트 수 × 파렛트 규격) × 3

이때 3을 곱하여 주는 것은 작업과 장비 이동의 편리를 위해 실 도크면적에 2배의 여유를 준 것으로, 실 소요면적에 비해 상당한 여유가 있어야 함을 깨달을 수 있다.

예를 들어 보자. 하루에 평균 도착 차량이 20대, 차량 당 20 파렛트 적재, 파렛트 크기 1.1m × 1.1m, 하차시간 차량 당 45분, 도크에서 30분 대기, 하루 8시간 근무하는 창고의 경우이다.

도크면적 = 반올림[20대 × {(45분+30분)/60분} / 8] × {20 × (1.1 ×1.1)} × 3 = 3.125 × 24.2 × 3 = 4 × 24.2 × 3 = 290.4 m2

창고를 운영하는 경우 창고의 도크면적이 적정한지 이러한 공식으로 점검하여 보고 조정하면 더 좋은 창고효율을 기대할 수 있을 것이다.