친절한 Y씨의 실전 물류 컨설팅

1. 재고 감축

적정재고에 영향을 미치는 변수(적정재고 산정 방법론 참조)는 평균수요와 리드타임(Lead time), 수요표준편차, 서비스 계수까지 총 4가지이다.

이 중 회사 내부의 노력에 의해서도 변화되지 않은 고정변수는 평균수요와 수요표준편차이다. 이러한 2가지 변수는 과거에 이미 고객에 의해 결정되었기 때문에 기업 내부적으로 아무리 노력해도 변하지 않는다.

따라서 재고를 감축하기 위해서는 나머지 2가지 변수(서비스 계수, 리드타임)를 최대한 줄이기 위해 노력을 해야 되는데, S&OP가 이러한 변수를 줄이는데 커다란 역할을 한다. 왜냐하면 서비스 계수는 부서에 따라 상충되는 목표를 가지고 있는 수치이다.

예를 들어 영업부서는 고객에게 결품을 적게 하기 위해 서비스 수치가 높아지길 원할 것이며, 생산과 물류관련 부서는 재고를 적게 가지고 가기 위해 이 수치를 낮게 하려고 할 것이다. 만약, 서비스 계수를 합의 없이 방치하면 결국 회사는 영업 전략에 따라 움직이므로, 영업에서 원하는 방향으로 될 것이며 필요한 재고량보다 많은 재고를 보유하게 된다.

그러나 S&OP가 도입되면 1단계에서 객관적인 고객사 동향과 각종 수치들이 정확하게 수집되고 이를 통해 영업부와 생산관련 부서가 4단계, 사전 S&OP 회의에서 가장 합리적인 서비스계수를 도출하게 될 것이다.

이를 통해 무한정 서비스를 제공하는 것이 아닌 품목별로 서비스계수를 다르게 도입하든지, 고객별로 서비스 계수를 다르게 도입하는 방식으로 서비스 계수가 기존과 대비해서 낮아지게 될 것이다.

즉, 적정재고의 산정에 영향을 주는 두 가지의 변수 서비스 계수와 공급리드타임이 작아지므로 전체의 적정재고량은 감소할 것이다.

2. 수요예측 정확도 증가

수요예측 정확도 측정은 실제 수요대비 예측한 수요가 얼마나 정확한지 측정하는 것이다.

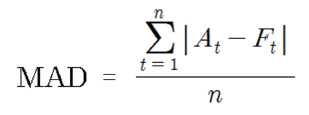

이론적으로 수요예측의 정확도를 측정하는 방법에는 예측오차와 평균절대오차(Mean Absolute Deviation : MAD), 추적지표(Tracking Signal : TS)가 사용된다. 예측오차(편차)는 실제수요-예측 수요로 계산한다. 그러나 예측오차는 지속적으로 과대예측 과소예측을 하는 경우 수요예측의 정확도가 높아지는 것처럼 보일 수 있다. 따라서 아래 수식과 같이 평균절대오차(Mean Absolute Deviation : MAD)를 사용한다.

S&OP 프로세스가 도입되면 과거 판매실적을 기반으로 한 수요예측값과 마케팅이나 전략부서에서 분석한 거시적인 경제 환경이 수요예측값에 반영된다. 또한 모든 부서가 수요예측에 관여하므로 신제품 출시나 단종 예정인 제품에 대한 정보도 수요예측값에 반영되어 정확도는 증가할 것이다.

3. 납기 시간 감소

S&OP를 도입하지 않은 기업은 정보공유가 신속하게 되지 않는다. 고객에 대한 정보를 특정부서만 알고 있기 때문이다. 따라서 고객사의 변화된 신용도 정보, 특성들이 회사 전체로 공유되지 않아 주문 접수 시 이러한 것을 확인하는데 많은 시간이 소요된다.

예를 들면 A고객사는 신용등급이 지난달 B에서 A등급으로 상향조정이 되었는데, 주문접수 부서에서 이러한 사실을 모르고 있다면 신용조회를 하는 과정에서 시간을 소비할 것이다. 이는 공급리드타임의 증가로 이어진다.

또한 특정제품의 판매중지, 선 판매 등의 정보도 시기적절하게 공유되지 않는다면 모두 주문리드타임을 증가시키는 원인이 될 것이다.

아울러 S&OP가 도입되지 않은 조직에서는 회사의 합의된 물동량이 없는 것과 마찬가지 이다. 따라서 생산부서에서는 원부자재 조달, 창고 확보, 설비 및 인원 스케줄 조정 등을 확정할 수 없다. 이것은 계획되지 않은 생산이 가능하다는 것을 의미한다. 왜냐하면 확정된 물동량이 없기 때문에 제품을 생산하고 있는 중에 급한 주문 건이 발생하면 모든 생산을 멈추고 급한 건을 먼저 처리해야 하기 때문이다.

이러한 현상은 결국 생산리드타임 증가로 이어진다.

배송리드타임 측면에서도 확정된 계획이 있다면 미리 차량을 수배하여 차량수배리드타임을 단축시킬 수 있지만, 물동량이 확정이 되지 않는다면 긴급하게 차량을 수배해야 하기 때문에 배송리드타임이 증가된다. 또한 상품조달리드타임도 감축될 것이다.

S&OP 절차를 도입하기 전에는 기업의 각 부서가 각각의 독립된 예측량(Volume)으로 계획을 수립하였기 때문에 결품이 발생하거나 과다하게 상품이 생산되어 공급리드타임이 길어졌지만, S&OP의 3단계, Supply Planning에서 운영부서의 모든 계획이 점검되고 4단계에서 합의된 예측량(Volume)을 가지고 각 부서가 계획을 수립하므로 기업내부의 각부서가 유기적으로 연결된다.

따라서 상품공급에 대한 리드타임이 빨라지게 된다. 그리고 성과지표(KPI)을 매월 또는 매주 평가하기 때문에 각 부서는 이러한 성과지표를 달성하기 위해 노력하는 것도 리드타임을 감소시키는 원인이 된다.