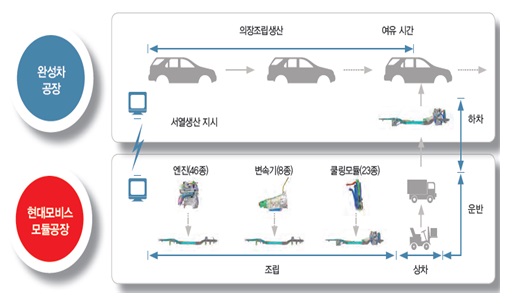

■ 동시 생산방식을 통한 모듈 공급

‘고객의 다양한 요구를 반영한 제품과 서비스의 신속한 전달’이라는 측면에서 현대모비스는 고객인 완성차업체가 요구하는 다양한 종류의 모듈을 순차적으로 공급해주는 동시 생산방식(Just In Sequence)을 따른다.

이는 다양한 요구사항이 반영된 생산 순서(서열) 정보를 완성차업체로부터 동시에 전달받아 필요한 모듈 생산을 순차적으로 시작하고, 그렇게 완성된 모듈이 완성차 생산공정상에서 필요한 시점과 위치에 공급하는 생산방식을 말한다.

그렇기 때문에 동시생산방식에서는 모듈공장의 위치가 관건이다. 완성차공장 근방에 모듈공장이 위치해야 ‘조립→상차→운반→하차’에 이르는 공급과정이 고객이 요구하는 시간(리드타임) 내에 완료할 수 있다. 따라서 고객 요구사항에 언제나 신속히 대응할 수 있도록 현대모비스는 완성차 생산공장 근방에 모듈생산 거점을 구축하고 있다.

사례 - 삼성테스코 함안물류센터

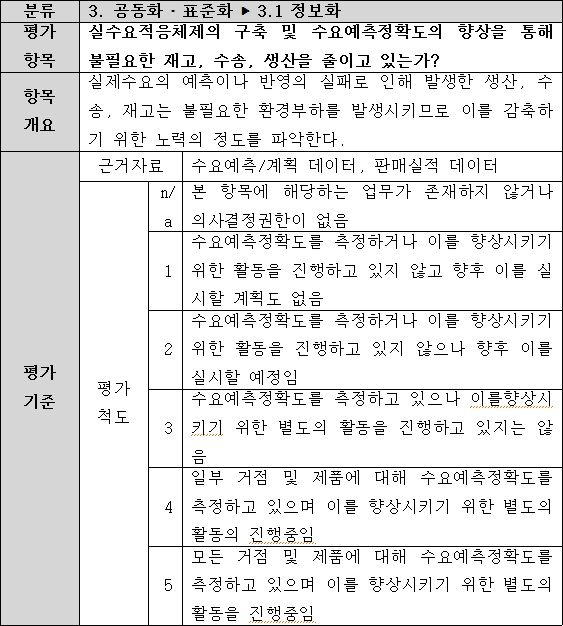

삼성테스코는 결품을 최소화하고 발주 정확성을 높이기 위해 함안센터에 수요예측 및 자동발주 시스템을 도입한다. 삼성테스코는 지난해 Forecasting이 강화된 리텍의 SCM시스템을 구축한 바 있다.

이 시스템은 9개의 발주 모듈을 바탕으로 단품마다 어떤 알고리즘이 적합한가를 모색해 최적의 알고리즘을 찾아 발주하기 때문에 정확성이 뛰어난 것이 특징이다. 함안센터 역시 이 시스템을 바탕으로 신선식품을 상품군별로 나눠 납품업체에 자동발주하게 된다.

자동발주 시 상품의 포장단위 및 입수표준화가 가장 중요한 전제이지만, 신선식품의 대부분을 차지하는 농수축산물의 경우, 포장단위 및 입수가 표준화되어 있지 않는 경우가 대부분이다.

이에 따라 삼성테스코는 이미 지난해부터 KCP와 공동으로 기본 입고 단위인 트레이 및 돌리의 디자인을 개발하는 등 포장 단위와 입수 표준화 등의 신선식품 표준화를 진행해왔다.

협력업체의 납품률과 정시 도착률도 점포 결품과 직결돼 있는 문제이기 때문에 집중적으로 관리할 방침이다. 또한 함안센터에 구축되는 물류정보시스템은 RDM(Ret다 Distribution Management)으로, 목천센터에서 사용 중인 WMS보다 한 단계 업그레이드된 버전의 시스템이다.

<참고문헌>

[1] 삼성테스코, www.tesco.com

[2] 현대모비스, www.mobis.co.kr