텔리박스(TelliBox Project)- 복합화물 운송을 위한 지능형 컨테이너 박스

최근 시대 상황의 변화에 맞추기 위해 초기 컨테이너의 단점을 개선 한 스마트 컨테이너(미 국방성 제작, 위치·컨테이너 내부 온도·보안 상태 등 양방향 통신 가능), 신소재로 만든 접이식 컨테이너(Cargoshell 제작, 공 컨테이너 회수시 공간·시간 절약)등이 개발되고 있으며, 유럽 정부 주도로 복합운송을 활성화하기 위한 텔리박스(MegaSwapBox)의 개발이 완료되고 상품화 단계에 있다.

2008년 4월부터 2011년 3월까지 유럽집행이사회에서는 1950년대 이후 생산 및 소비 양식의 변화에 보다 적극적으로 대응하고, 복합운송 측면에서 활용도를 높일 수 있는 컨테이너의 개발을 위해 총 310만 유로(전체 소요 예산 470만 유로)를 지원하였다. 아헨공대, 유럽복합운송협회 등 10개의 기관이 이 프로젝트에 참가하였다.

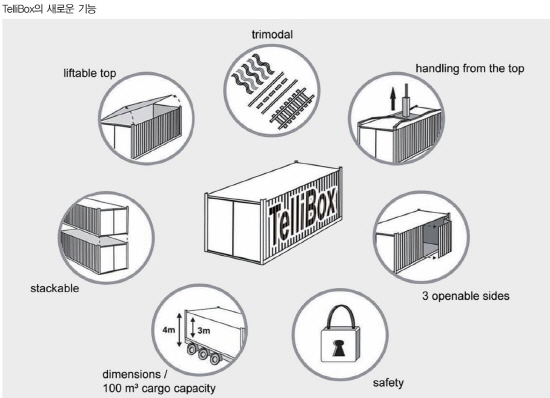

텔리박스는 탑재의 용이함과 타 교통수단(철도, 수로 등)으로 전환 용이성에 중점을 두어 화주에게 상당한 경제성을 줄 것으로 예상된다. 텔리박스는 적재 기능, 3면을 도어로 활용, 컨테이너 상단 뚜껑의 개폐, 도난 방지기능을 갖추고 있다.

이러한 기능을 활용하여 컨테이너 내부에 팔레트의 3단 적재(기존 2단 적재)가 가능하여 유연하게 사용할 수 있다. 이는 기존의 컨테이너, 스웝 바디(적재 불가), 트레일러 각각의 장점을 살려 제작한 것이다.

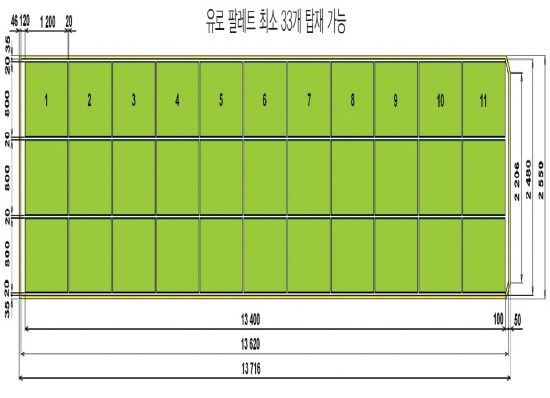

즉, 대용량 화물의 취급가능(메가 트레일러), 손쉬운 모달 쉬프트(스웹 바디), 적재 가능성과 보안성(컨테이너)을 갖추었다. 기존 팔레트와 컨테이너를 이용하여 적재할 경우 최대 98%만 적재하게 되어 2%의 낭비 공간이 발생하게 된다(Sebastian Jursch, 2012). 보다 유연해진 텔리박스를 이용하게 될 경우 이 2%의 낭비를 줄일 수 있고 25%의 적재 효율을 높일 수 있다.

또한 텔리박스의 개발은 유럽과 글로벌 공급체인망에서 모달 쉬프트와 복합운송의 효율성을 높이고 화물 적재의 최적화, 물류서비스, 교통 흐름, 터미널 및 인프라 효율성을 높이는데 기여할 것으로 보고 있다.